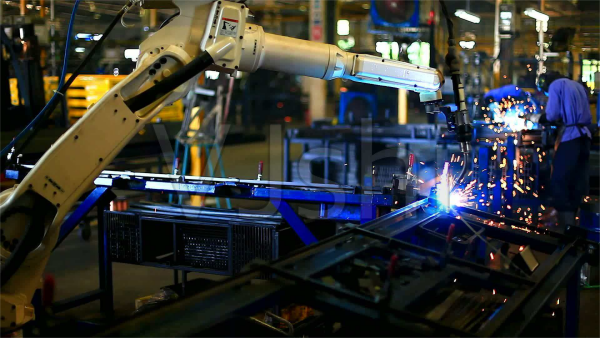

Door geavanceerde en toepasbare nieuwe giettechnologieën toe te passen, de automatisering van gietapparatuur te verbeteren, met name de toepassing vanindustriële robotautomatiseringstechnologie is een belangrijke maatregel voor gietbedrijven om duurzame ontwikkeling te implementeren.

Bij de productie van gietstukken,industriële robotskan niet alleen mensen vervangen die werken in omgevingen met hoge temperaturen, vervuiling en gevaren, maar ook de werkefficiëntie verbeteren, de productprecisie en -kwaliteit verbeteren, kosten verlagen, afval verminderen en flexibele en duurzame productieprocessen met hoge snelheid realiseren. De organische combinatie van gietapparatuur enindustriële robotsheeft zich beziggehouden met diverse vakgebieden, zoals spuitgieten, zwaartekrachtgieten, lagedrukgieten en zandgieten, waarbij de nadruk lag op het maken van kernen, gieten, reinigen, bewerken, inspecteren, oppervlaktebehandeling, transport en palletiseren.

De gieterij is bijzonder prominent aanwezig, met hoge temperaturen, stof, lawaai, enz., en een extreem zware werkomgeving. Industriële robots kunnen worden ingezet bij zwaartekrachtgieten, lagedrukgieten, hogedrukgieten, spingieten en het afdekken van werkplaatsen met verschillende gietmethoden voor zwart en non-ferrometaal, waardoor de arbeidsintensiteit van medewerkers aanzienlijk wordt verminderd.

Afhankelijk van de eigenschappen van de gietstukken, hebben industriële robot zwaartekrachtgietmachines verschillende indelingen.

(1) Het ronde type is geschikt voor gietstukken met verschillende specificaties, eenvoudige gietstukken en kleine producten. Elke zwaartekrachtmachine kan producten met verschillende specificaties gieten en het procesritme kan variëren. Eén persoon kan twee zwaartekrachtmachines bedienen. Vanwege de beperkte beperkingen is dit momenteel de meest gebruikte modus.

(2) Het symmetrische type is geschikt voor gietstukken met complexe productstructuren, zandkernen en complexe gietprocessen. Afhankelijk van de grootte van de gietstukken worden voor kleine gietstukken kleine, hellende zwaartekrachtmachines gebruikt. De gietopeningen bevinden zich allemaal binnen de cirkelvormige baan van de industriële robot en de industriële robot beweegt niet. Voor grote gietstukken moet de industriële robot worden uitgerust met een bewegende as voor het gieten, omdat de bijbehorende hellende zwaartekrachtmachines groter zijn. In deze modus kunnen de gietproducten worden gediversifieerd en kan het procesritme inconsistent zijn.

(3) Het nadeel van de naast elkaar geplaatste, circulaire en symmetrische typen is dat de logistiek van de bovenste zandkerndelen en de onderste gietstukken zich in één station afspeelt en relatief verspreid is. Het gebruik van zwaartekrachtmachines naast elkaar lost dit probleem op. Het aantal zwaartekrachtmachines wordt gerangschikt op basis van de grootte van de gietstukken en het procesritme, en de industriële robot is ontworpen om te bepalen of deze moet worden verplaatst. Hulpgrijpers kunnen worden geconfigureerd om het werk van het plaatsen van de zandkern en het lossen van de gietstukken uit te voeren, waardoor een hogere mate van automatisering wordt bereikt.

(4) Circulair type. De gietsnelheid van deze modus is efficiënter dan die van de vorige modi. De zwaartekrachtmachine draait op het platform, met gietstations, koelstations, losstations, enz. Meerdere zwaartekrachtmachines werken gelijktijdig op verschillende stations. De gietrobot neemt continu vloeibaar aluminium op om te gieten bij het gietstation, en de pickrobot lost synchroon (dit kan ook handmatig, maar vanwege de hoge efficiëntie is de werkintensiteit te hoog). Deze modus is alleen geschikt voor de gelijktijdige productie van gietstukken met vergelijkbare producten, grote batches en consistente slagen.

Vergeleken met zwaartekrachtgietmachines zijn lagedrukgietmachines intelligenter en geautomatiseerder, en hoeven handmatige arbeiders alleen nog maar hulpwerk te verrichten. In de sterk geautomatiseerde beheermodus kan de handmatige arbeid tijdens het gietproces echter één lijn door één persoon controleren en slechts de rol van patrouille-inspectie vervullen. Daarom wordt de onbemande lagedrukgieteenheid geïntroduceerd en voeren industriële robots alle hulpwerkzaamheden uit.

Er zijn twee toepassingswijzen van onbemande lagedrukgietinstallaties:

(1) Voor gietstukken met meerdere productspecificaties, eenvoudige gietstukken en grote series kan één industriële robot twee lagedrukgietmachines aansturen. De industriële robot voert alle taken uit, zoals productverwijdering, filterplaatsing, staalnummering en vleugelverwijdering, en realiseert zo onbemand gieten. Door de verschillende ruimtelijke indelingen kunnen industriële robots zowel ondersteboven als staand worden opgehangen.

(2) Bij gietstukken met één productspecificatie, waarvoor handmatige plaatsing van zandkernen nodig is, en bij grote partijen, halen industriële robots de onderdelen rechtstreeks uit de lagedrukmachine, koelen ze af of plaatsen ze op de boormachine en brengen ze over naar het volgende proces.

3) Voor gietstukken waarvoor zandkernen nodig zijn, kunnen industriële robots, indien de zandkernstructuur eenvoudig is en de zandkern enkelvoudig is, ook worden ingezet om de zandkernen te plaatsen en te verwijderen. Voor het handmatig plaatsen van zandkernen is het nodig om de matrijsholte te betreden en de temperatuur in de matrijs is zeer hoog. Sommige zandkernen zijn zwaar en vereisen de inzet van meerdere personen. Als de bewerkingstijd te lang is, daalt de matrijstemperatuur, wat de gietkwaliteit beïnvloedt. Daarom is het noodzakelijk om industriële robots in te zetten ter vervanging van de zandkernplaatsing.

Momenteel wordt het voorwerk van hogedrukgieten, zoals het gieten en spuiten van mallen, uitgevoerd met geavanceerde mechanismen, maar het verwijderen van gietstukken en het reinigen van de materiaalkoppen gebeurt meestal handmatig. Door factoren zoals hoge temperaturen en gewicht is de arbeidsefficiëntie laag, wat de productiecapaciteit van de gietmachine beperkt. Industriële robots zijn niet alleen efficiënt in het verwijderen van onderdelen, maar voeren ook gelijktijdig het werk uit van het snijden van de materiaalkoppen en slakkenzakken, het reinigen van de vinnen, enz., waardoor industriële robots optimaal worden benut om het rendement op de investering te maximaliseren.

Plaatsingstijd: 08-07-2024